当前位置:首页>资讯中心>行业资讯>除尘不锈钢骨架:工业除尘的耐用支撑核心

除尘不锈钢骨架:工业除尘的耐用支撑核心

来源:泊头市世洁环保设备有限公司 发布时间:2025/9/22 11:15:29

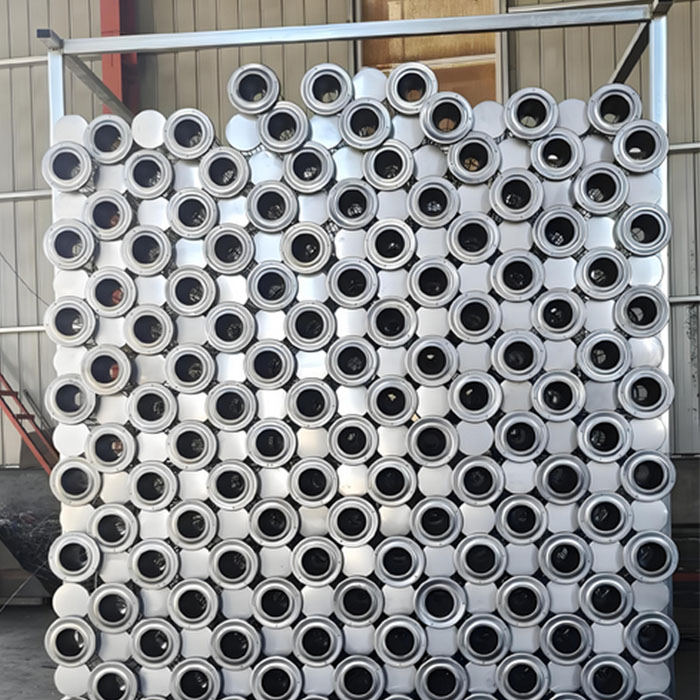

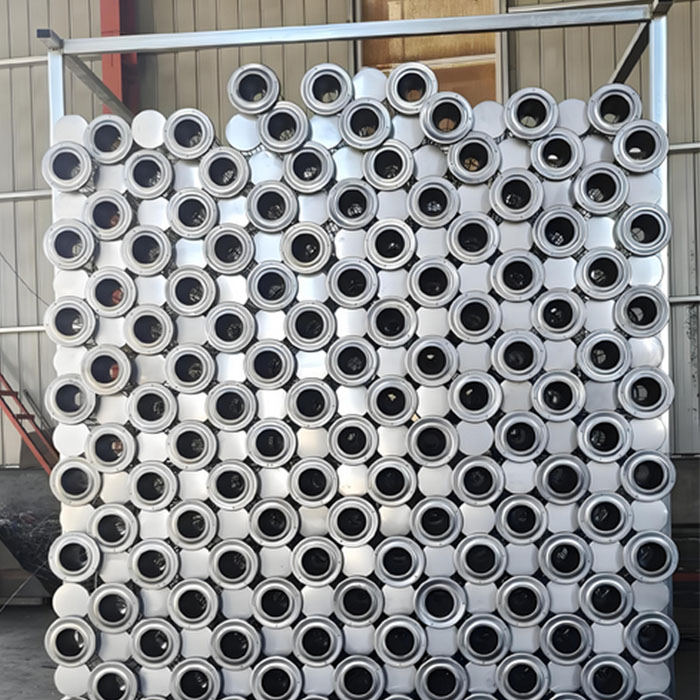

在工业除尘设备的运转中,除尘不锈钢骨架虽不直接参与粉尘过滤,却是确保滤袋高成效工作的关键支撑。相较于传统碳钢骨架,不锈钢材质赋予其显著的性能优势:一方面,其含有的铬、镍元素形成致密氧化膜,能抵御化工、冶金等场景中酸碱烟气的侵蚀,解决碳钢骨架易锈蚀、3-5 年需更换的痛点,使用寿命可延长至 8-10 年;另一方面,不锈钢的高温耐受性强,在垃圾焚烧、电力锅炉等 200-400℃的高温工况下,仍能保持结构稳定,避免因热胀冷缩导致的骨架变形,确保滤袋始终处于展开状态,不影响过滤面积。

除尘不锈钢骨架的设计需根据工况准确定制,才能发挥作用。材质选择上,除了常规 304 不锈钢,针对高氯环境如沿海地区电厂,需选用含钼的 316L 不锈钢,其耐氯离子腐蚀能力比 304 强 3 倍以上;针对超高温度场景,还可选用 310S 不锈钢,耐受温度可达 1000℃。结构设计上,需结合滤袋类型调整:对于圆形滤袋,骨架采用圆形截面,纵筋与环筋焊接间距控制在 150-200mm,增强抗变形能力;对于扁形滤袋,骨架则设计为扁矩形,确保与滤袋内壁紧密贴合,减少粉尘在间隙内堆积。此外,骨架顶部的文氏管结构需准确打磨,避免边缘锋利划伤滤袋开口。

日常维护的精细化程度,直接决定除尘不锈钢骨架的使用周期。每次设备运行结束后,需用内窥镜检查骨架内部是否有粉尘黏附,若发现顽固粉尘,可采用 50-60℃的中性清洗液浸泡后冲洗,避免化学物质残留腐蚀骨架;定期检查骨架的焊接点,若出现焊缝开裂,需及时用不锈钢焊丝补焊,防止纵筋脱落;长期停用前,需将骨架整体晾干,304 材质可喷涂一层硅基防锈剂,316L 材质只需放置在湿度低于 60% 的仓库,避免潮湿环境引发的点蚀,确保下次启用时骨架性能稳定。

联系我们

泊头市世洁环保设备有限公司

泊头市泊富路四营工业开发区

邮编:062150

电话:18131779958

微信号: shijiehb

传真:0317-8307066

网址:www.shijiehb.com

泊头市泊富路四营工业开发区

邮编:062150

电话:18131779958

微信号: shijiehb

传真:0317-8307066

网址:www.shijiehb.com

公司名称:泊头市世洁环保设备有限公司 公司地址:泊头市泊富路四营工业开发区 电话:0317-8349410 传真:0317-8307066 手机:18131779958 公司网址:http://www.shijiehb.com

泊头市世洁环保设备有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备19004457号-1

冀公网安备13098102000563号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博