当前位置:首页>资讯中心>行业资讯>星形骨架的结构与实用价值的融合

星形骨架的结构与实用价值的融合

来源:泊头市世洁环保设备有限公司 发布时间:2025/9/12 13:40:24

在工业制造与工程设计领域,星形骨架以其独到的结构形态,成为兼顾稳定性与灵活性的重要构件。它并非单一的产品形态,而是一类以中心节点为核心、多组支撑臂呈放射状分布的框架结构总称,小到精密仪器内部的微型支架,大到桥梁建设中的承重构件,都能看到它的身影。

在材质选择上,星形骨架呈现出多元化发展趋势。金属材质如铝合金、不锈钢制成的骨架,凭借高强度、耐锈蚀的特点,广泛应用于汽车底盘、航空航天设备等对结构强度要求严苛的领域;而复合材料如碳纤维、玻璃纤维增强塑料打造的星形骨架,则以轻量化(重量仅为金属骨架的 1/3)、耐酸碱的优势,成为医疗设备、海洋探测仪器的选择。此外,在日常用品领域,塑料材质的星形骨架通过注塑工艺实现批量生产,成本低廉且造型灵活,常见于家具连接件、玩具支架等产品中。

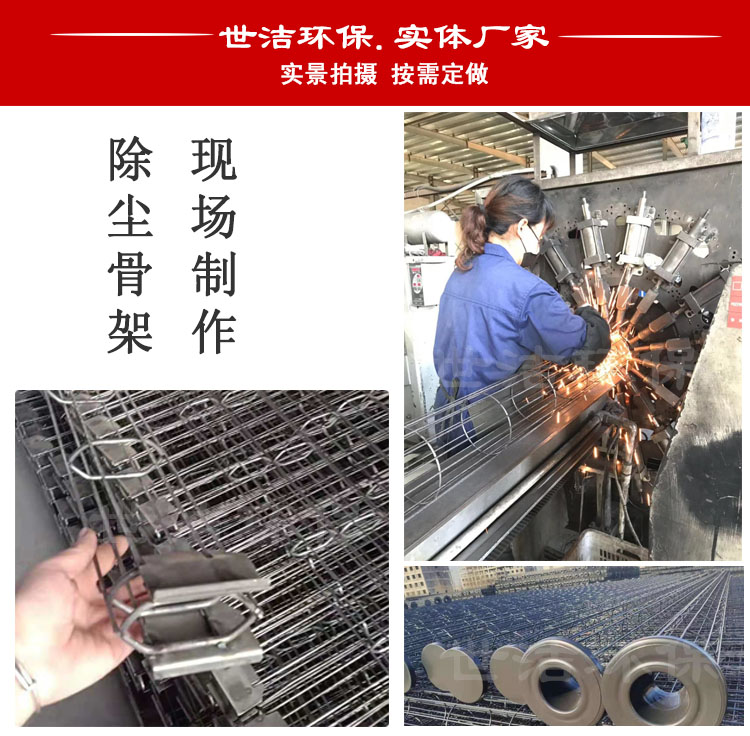

设计与加工环节对星形骨架的性能起着决定性作用。工程师在设计时需综合考量载荷类型(静态载荷或动态载荷)、使用环境(温度、湿度、腐蚀性等)以及安装空间限制,通过有限元分析软件模拟不同工况下的受力情况,优化支撑臂的数量与截面形状。加工工艺上,金属骨架多采用激光切割、焊接成型,确保结构精度;复合材料骨架则依赖模压成型技术,确保材质均匀性;塑料骨架则通过精密注塑实现复杂结构的一体化生产。

随着智能制造与绿色建筑理念的推进,星形骨架正朝着模块化、智能化方向发展。未来,可通过更换不同功能的支撑臂实现骨架用途的转换,同时集成传感器实时监测结构受力状态,进一步拓展其在制造、智能建筑等领域的应用空间。

联系我们

泊头市世洁环保设备有限公司

泊头市泊富路四营工业开发区

邮编:062150

电话:18131779958

微信号: shijiehb

传真:0317-8307066

网址:www.shijiehb.com

泊头市泊富路四营工业开发区

邮编:062150

电话:18131779958

微信号: shijiehb

传真:0317-8307066

网址:www.shijiehb.com

公司名称:泊头市世洁环保设备有限公司 公司地址:泊头市泊富路四营工业开发区 电话:0317-8349410 传真:0317-8307066 手机:18131779958 公司网址:http://www.shijiehb.com

泊头市世洁环保设备有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备19004457号-1

冀公网安备13098102000563号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博